印刷套筒种类不同,最外层(表层)的材料也会不同,但由内到外的结构都包含三层:基本套筒、可压缩层、表层(橡胶、树脂或金属铝)。

其中,基本套筒由特殊的多层玻璃钢纤维经卷绕技术制成,主要用于加工贴版套筒、无接缝套筒和套筒网纹辊,每种套筒都有这一层;可压缩层由特殊的聚氨酯橡胶(由玻璃微粒、玻璃纤维和树脂组成的混合物)组成,0.9mm壁厚的套筒不包含该层;印版套筒的表层主要由包覆了橡胶或者合成材料的硬质聚合物组成,网纹辊套筒的表层主要由金属铝或者金属镍组成。

柔印中应用的套筒主要包括贴版套筒、无接缝印版套筒、网纹辊套筒,有时候还会辅助性地用到过桥套筒。

(1)贴版套筒

贴版套筒分为蓝色轻质套筒和黑色气垫套筒两种。

蓝色轻质套筒是为使用普通印版和泡沫贴版双面胶带设计的硬质套筒,外层是经过精确加工的硬质聚合物,十分坚硬,具有硬度高、耐冲击和耐切割等特点,需要用带气垫性能的泡棉贴版胶带在套筒上装贴印版。其轻质结构适用于所有印刷幅面的跳动,壁厚在1~100mm。

黑色气垫套筒是专门针对激光制版技术和高质量薄版设计的,采用黏性较高的薄贴版胶带(厚度0.1mm)来粘贴印版。表层材料是具有弹性、可压缩的聚氨酯类泡沫,不仅韧性好、加工精度高,而且具有很高的可压缩性,能够吸收机器的震动能量。黑色气垫套筒与薄印版组合应用,网点扩大很小,能再现精细的高光网点,适用于高质量精细产品的印刷和大面积实地印刷。

在贴版套筒上包一层气垫衬板,再在其表面涂一层特殊的胶黏剂,就构成了自粘性套筒。自粘性套筒的胶黏剂涂层可重复粘贴印版,不再使用传统的贴版胶带,可节约成本。

自粘性套筒使用黑色气垫套筒,能够在一支套筒上同时满足实地和高网点的印刷要求,印刷效果好;减少了对印版的磨损,可延长印版使用寿命;其高回弹性和吸震性能,可适应更高的印刷速度,提高了生产效率;降低了对贴版胶带的要求,更容易实现柔版印刷的标准化。

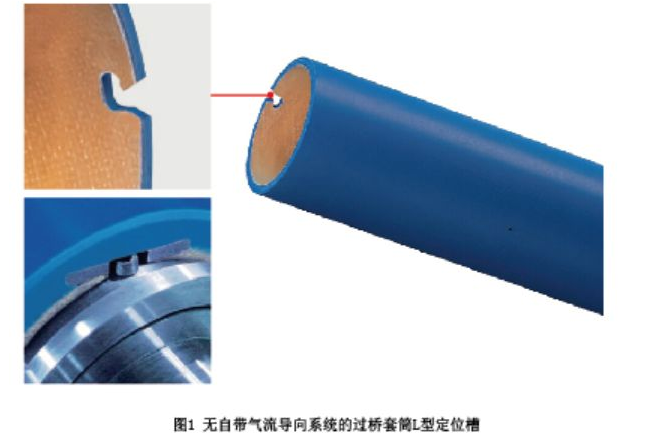

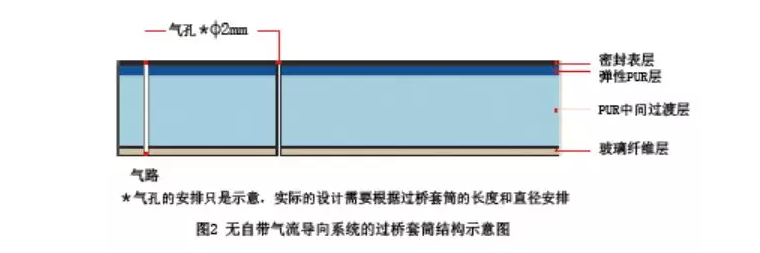

过桥套筒,顾名思义是起过桥作用的辅助性套筒,作用是减少贴版套筒壁厚,节约成本,使装配更简单化。这种套筒按有无气流导向系统分为两种。其中,无自带气流导向系统的套筒,带有“L”形的互锁定位槽,能够确保使用的安全性及套筒在气涨芯上位置的准确性,去除贴版套筒,气涨芯接通气源以后,气流通过气涨芯上面的槽从过桥套筒的气孔出来,将贴版套筒撑开,互锁定位槽即可将过桥套筒固定在气涨芯上面,如图1、图2所示。

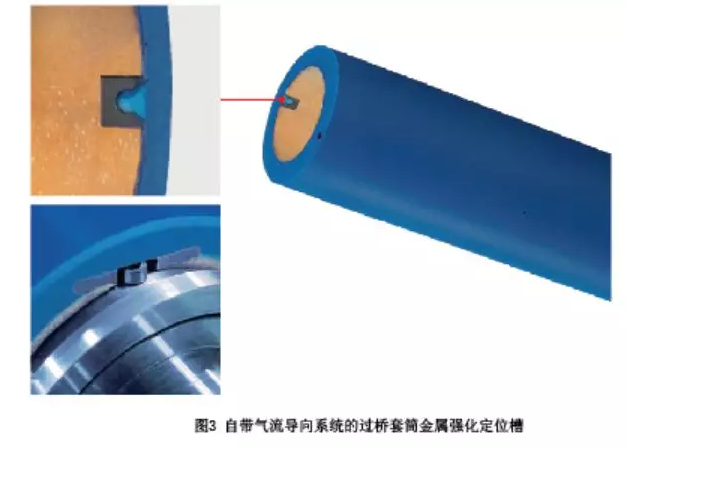

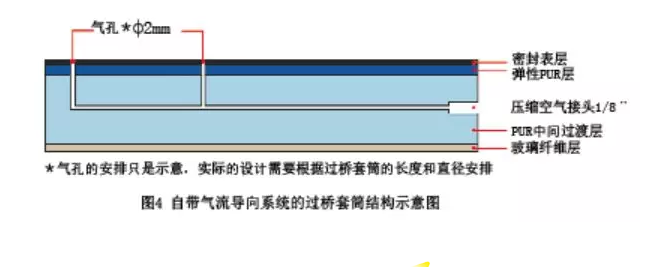

自带气流导向系统的套筒,带有金属强化定位槽,也能够确保使用的安全性以及过桥套筒在气涨芯上位置的精确性。通气源以后可以使外层贴版套筒轻松卸下,如图3、图4所示。

对于这两种过桥套筒,平时使用不带独立气源的会更加方便,这是因为只有一个气路。但当印版周长较大时,使用带独立气源的则比较方便,这是因为如果用不带独立气源的过桥套筒,其可能就会随着贴版套筒一起转动。

(2)无接缝印版套筒

无接缝印版套筒的内层由特殊的多层玻璃纤维卷绕制成,重量轻、弯曲强度高。中间层由特殊的聚氨酯橡胶组成,具有很高的弹性和可压缩性,既可以增大套筒的壁厚,又能够吸收套筒所产生的拉伸变形。表层包覆橡胶或者感光树脂材料,直接用于激光雕刻图文,制成套筒式印版。无接缝套筒印版可以实现连续的线条、图案或相同底色的印刷,如包装纸、水松纸、壁纸等。无接缝印版套筒不雕刻图文,还可以用于涂布、满版上光等。

(3)网纹辊套筒

网纹辊套筒的内层采用多层玻璃纤维卷绕而成,外层采用可压缩性材料和复合材料,表层包覆金属铝外壳,在铝基上喷涂陶瓷再雕刻网孔,就制成了套筒式网纹辊。

在柔印机中,每个色组均有两个芯轴:一个芯轴装网纹辊,一个芯轴装印版辊,两者位置、大小均固定。

其中,网纹辊的外径、壁厚是固定的,只存在网线数的变化;但贴版套筒的周长会随着印刷品尺寸的变化而变化,这时就需要增加贴版套筒的壁厚,或者在贴版套筒和芯轴之间再加一个过桥套筒。当贴版套筒周长相同时,显然,第二种方式中贴版套筒的壁厚变化小,成本也更低。一般来说,套筒的壁厚25mm为宜,如果超过这个数值,重量和成本都会增加,这时就需要加过桥套筒来降本减重。

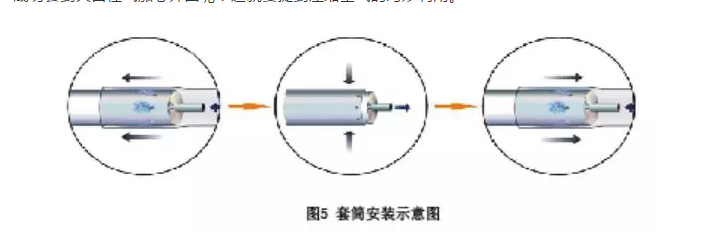

套筒的安装很简单。使用套筒技术时,使用的芯轴连接气源,因此称气涨芯。套筒的内径比气涨芯的外径小0.038mm,这样,两者相互套合后就不会出现松动现象。但问题是,如何实现小口径套筒成功套到大口径气涨芯外面呢?这就要提到压缩空气的巧妙利用。

气涨芯一端有一个进气孔,表面又分布着一些气孔,进气孔与这些气孔互通。从气涨芯的进气孔充入压缩空气后,压缩空气就会从气涨芯的气孔中排出。当将套筒安装到气涨芯时,就会在气涨芯表面和套筒内壁中间形成气垫层,使得套筒的内径膨胀扩大并漂浮在气涨芯表面,从而使套筒得以在气涨芯表面任意来回移动。一旦位置确定后,切断气源,套筒就可以紧固在气涨芯外面,而不再移位,见图5。拆卸套筒的原理和步骤同理。