烫印可赋予包装更强的视觉冲击力,一方面提升了被包装产品的档次,另一方面通过烫印一些特殊效果的电化铝可以使包装具备一定的防伪功能。在实际烫印过程中,由于材料、工艺、设备等因素的影响,往往电化铝转移到承印物表面时,会出现烫印不完整、附着力不够、金属光泽欠佳、飞金等现象。

其中,飞金现象已成为现阶段印刷包装企业较为紧迫和解决难度较大的烫印问题。多年的实践经验告诉我们,飞金现象的产生主要与电化铝的生产工艺、烫印基材、烫金版辊、烫印工艺4个因素有关。今天,笔者将从这4个方面入手分析:烫印出现飞金时,怎么办?

因素一:电化铝生产工艺

电化铝由多结构层构成,其性能与各结构层存在着密不可分的关系,其中,电化铝离型层和着色层对飞金产生的影响较大。

1离型层

问题产生

现阶段电化铝使用的离型层油墨一般是有机硅树脂分散液。生产时通过凹版涂布的方式将有机硅树脂分散液涂布到PET、OPP等常用基材上,起到离型剂的效果(正常电化铝离型层有机硅树脂分散情况如图1所示)。

图1 正常电化铝离型层有机硅树脂分散情况

有机硅树脂的分散情况对电化铝烫印时的切边性影响重大:有机硅树脂分散不佳时,在体系中会出现团聚、沉淀等问题,在有机硅树脂分散液涂布时表现为涂布不匀、涂布缩孔等(如图2所示),最终导致电化铝在烫印转移过程中切边性较差,从而直接影响电化铝烫印的外观效果,出现烫印不完整、飞金等现象。

图2 电化铝离型层有机硅树脂分散出现缩孔

解决办法

其一,在有机硅树脂分散过程中进行高强度搅拌,借助搅拌产生的高剪切力提高有机硅树脂分散的均一性;

其二,在有机硅树脂分散液体系中添加合适的表面活性剂,通过降低有机硅树脂之间的亲和力来减少有机硅树脂在体系中出现的团聚问题,最终达到提高有机硅树脂分散液均一性、稳定性的目的。

2着色层

问题产生

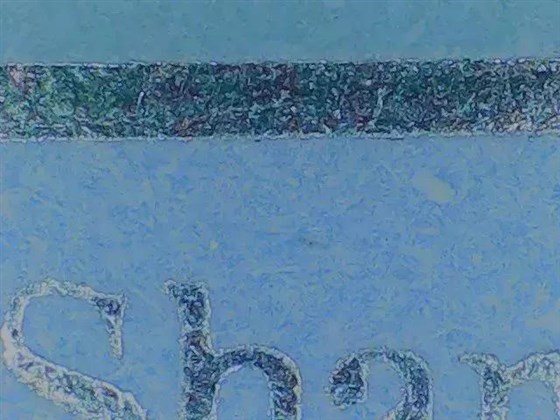

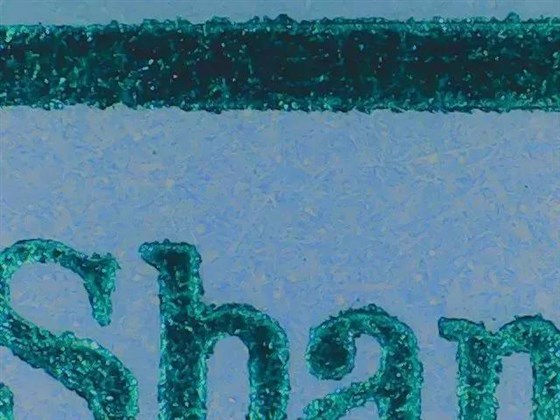

着色层主体树脂的性能对电化铝烫印时的切边性有影响。常用的电化铝着色层树脂一般要求具有较高的脆性和耐温性,特别是用于烫印精细图文的电化铝,如果着色层树脂韧性稍高,会使电化铝在烫印过程中拉拽烫印图文附近的部分涂层,从而导致电化铝切边性降低,而这部分涂层通常没有与承印物进行充分结合,在承印物表面几乎没有附着力,进而导致飞金现象产生。切边性较好/差着色层树脂电化铝烫印效果如图3、4所示。

图3 切边性较好着色层树脂电化铝烫印效果

图4 切边性较差着色层树脂电化铝烫印效果

解决办法

一般需要根据烫印产品的需求筛选合适类型的着色层主体树脂。

对于烫印精细图文的电化铝,需选择脆性较高的树脂,以保证烫印时精细图文整体的切边性,降低烫印不清晰、糊版等现象,减少飞金现象;

对于烫印面积较大图案的电化铝,可以选择韧性稍高的树脂,以提高烫印图案的完整性,减少飞金现象。

因素二:烫印基材

问题产生

烟用接装纸和烟包使用的印刷基材种类繁多,常见的有普通原纸、镀铝转移纸、高亮转移纸等,在这些基材上印刷的油墨涂层也是多种多样,特别是一些具有特殊功能的油墨涂层,如金属效果、植绒效果、磨砂效果等油墨涂层。电化铝在不同基材、不同油墨涂层上烫印后附着力存在一定差异,由此导致电化铝烫印后会出现不同程度的飞金现象。

解决办法

比较快捷高效的解决办法是:在电化铝烫印完成后涂布一层保护性透明涂层。但是针对如金属效果、植绒效果、磨砂效果等油墨涂层,这种办法会较大程度降低油墨涂层本身的表现效果。

对此,一般可先通过电化铝热熔胶在油墨涂层上的接触角来判断两者之间的亲和力,然后根据这些特殊油墨涂层理化性能(如表1)选用与其相容性较好的电化铝热熔胶涂层。

针对这种特殊油墨涂层,一般采取开发与烫印适应性好的电化铝产品,以提高电化铝在油墨涂层上的烫印附着力,解决飞金问题。

因素三:烫金版辊

问题产生

烫金版辊作为电化铝的烫印模具,对烫印质量影响很大,需要具备很好的传热效果、高强度、小形变量。常用的烫金版辊材质为铜锌合金,但是对于烫印精细图文的产品,这种材质的版辊往往会由于硬度和耐用性不够而导致电化铝烫印切边性不理想,造成烫印发虚不实、附着力不佳等情况。

解决办法

采用硬度和形变更小的钢或者合金钢材料来制作烫金版辊,以降低上述缺陷产生的几率。

因素四:烫印工艺

电化铝的烫印工艺参数主要为烫印温度、烫印压力以及烫印速度。设定合适的烫印工艺参数对烫印效果至关重要,而且这些工艺参数还会相互作用和影响。

1烫印温度

问题产生

当烫印温度较低时,电化铝的离型层不能完全脱落,同时电化铝最表层的热熔胶在没有完全熔化的状态下与承印物接触,导致电化铝烫印不完整、烫印不牢,由此导致电化铝在承印物上出现明显的剥离、脱落,造成飞金。

解决办法

根据所用有机硅树脂和热熔胶的理化性能选择最佳的烫印温度,保证各结构层在烫印过程中的性能稳定。

2烫印压力

问题产生

烫印压力同样影响电化铝的烫印性能。当烫印温度适宜,而接触过程中压力过小或者接触时间过短时,就会影响烫印后电化铝在基材上的附着牢度,从而导致电化铝烫印图层在经过成品附着力测试时出现剥离、脱落等情况,从而导致飞金现象。

解决办法

一般需要适当提高电化铝烫印压力、合理设置烫印速度,使电化铝热熔胶在最合适的条件下与基材结合,从而达到最佳烫印效果。

3烫印速度

问题产生

烫印速度主要从两方面影响电化铝的烫印性能。

一是影响烫印过程中电化铝与烫金版辊的接触时间,接触时间过长容易导致电化铝的基膜层出现不可逆的形变,从而影响电化铝的烫印性能,导致烫印图案出现糊版、烫印亮度不佳等问题;

二是影响电化铝与基材的接触时间,接触时间过短,电化铝热熔胶未能与基材充分接触,从而影响烫印图案的附着牢度,进而导致烫印飞金现象。

解决办法

实际生产中,可以预先将电化铝在目标基材上进行试烫,观察不同烫印速度下电化铝的烫印效果及飞金现象,确定最佳烫印速度。

(本文作者供职于安徽集友新材料股份有限公司)

本文转载改编自:印刷家

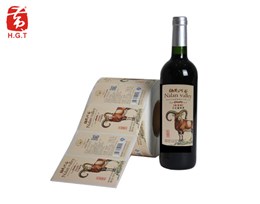

黄港同点状纸及烫哑金红酒标签定制

黄港同点状纸及烫哑金红酒标签定制 黄港同激光防伪标签定制

黄港同激光防伪标签定制 黄港同镭射彩色保健品标签定制

黄港同镭射彩色保健品标签定制 黄港同烫金红酒标签印刷

黄港同烫金红酒标签印刷